Zastosowanie

O technologii obróbki strumieniowo - Åciernej Årodkami na bazie kwaÅnego wÄglanu sodu ARMEX®

Obróbka Årodkami na bazie kwaÅnego wÄglanu sodu jest bardzo efektywnÄ metodÄ czyszczenia i usuwania malunków gdy waÅžny jest przynajmniej jeden z poniÅžszych warunków:

- Powierzchnia musi byÄ caÅkowicie nie schropowaciaÅa i dlatego nie moÅže byÄ czyszczona innym Åcierniwem.

- MiÄkkoÅÄ Åcierniwa na bazie kwaÅnego wÄglanu sodu dziÄki której nie powstajÄ Åžadne zniszczenia np. (otaczajÄ cych) ruchomych czÄÅci lub elementów hydraulicznych

- RozpuszczalnoÅÄ w wodzie mediów dziÄki której nie ma Åžadnych pozostaÅoÅci po Åcierniwie np. silniki lub instalacje procesu.

PoniÅžej przedstawiamy typowe zastosowania i korzyÅci z czyszczenia kwaÅnym wÄglanem sodu. W naszym centrum testowym moÅžemy sprawdziÄ czy ten sposób obróbki bÄdzie odpowiedni do Twoich potrzeb.

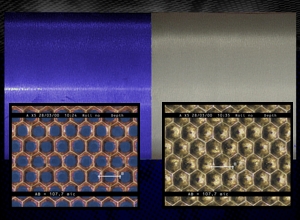

Formy

(video)- Brak uszkodzeÅ powierzchni dziÄki czemu formy zachowujÄ oryginalne ksztaÅty i mogÄ sÅuÅžyÄ znacznie dÅuÅžej.

- Nie ma Åžadnych pozostaÅoÅci Åcierniwa dziÄki caÅkowitej rozpuszczalnoÅci w wodzie.

- StosujÄ c suszenie forma nie musi znacznie stygnÄ Ä i jest natychmiast gotowa do ponownej pracy.

Kontrola zniszczeÅ poÅžarowych / odzyskiwanie

(video)- Dobre rozpoznanie rzeczywistych zniszczeÅ poniewaÅž obróbka Årodkami na bazie kwaÅnego wÄglanu sodu nie niszczy oryginalnej powierzchni.

- MaÅe lub brak uÅžycia wody.

- Media te neutralizujÄ zapach ognia i dymu.

Fleksografia

- Szybkie, dokÅadne i gÅÄbokie czyszczenie.

- Brak zagroÅženia dla (rastrowej) rolki dziÄki miÄkkoÅci uÅžytego Åcierniwa.

- Brak uÅžycia Årodków chemicznych zmniejsza koszty utylizacji.

- Automatyczne czyszczenie dziÄki systemom FlexoMate.

Restauracja/graffiti

- Nie potrzeba obróbki wstÄpnej.

- MoÅžliwe jest czyszczenie np. stali nierdzewnej, szkÅa i marmuru.

- Nie potrzeba maskowania.

- Brak Årodków chemicznych pozwala na Åatwe sprzÄ tanie po obróbce.

- DziÄki MMI moÅžesz mieÄ mocny dodatek do myjki wysokociÅnieniowej.

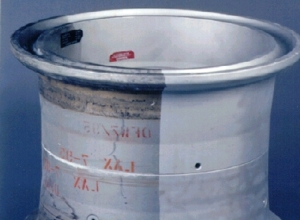

Silniki

(video)- DokÅadne czyszczenie.

- Brak zniszczenia elementów.

- DziÄki rozpuszczalnoÅci w wodzie nie pozostajÄ Åžadne Ålady Åcierniwa.

Lotnictwo

(video)- Idealne do nieniszczÄ cych kontroli (NDI) poniewaÅž nie ma ryzyka zapchania.

- Brak pozostaÅoÅci Åcierniwa.

- MoÅžliwe czyszczenie zÅoÅžonych elementów.

- Selektywne usuwanie farby.

Marina

(video)- Brak zagroÅženia dla Åželkotu.

- Usuwanie porostów bez wpÅywu na podÅoÅže.

- Åatwe spÅukiwanie uÅžytego Åcierniwa.

Opis technologii

ARMEX® - Metoda i Årodki strumieniowo - Åciernej obróbki powierzchni.

Najbardziej rozpowszechniona pneumatyczna obróbka strumieniowo - Åcierna z otwartym obiegiem Åcierniwa i tradycyjnie stosowanymi Åcierniwami jest:

- pracochÅonna,

- powodujÄ ca zapylenie zarówno oczyszczanych powierzchni jak i otoczenia,

- potencjalnie szkodliwa dla Årodowiska naturalnego (niemoÅžnoÅÄ caÅkowitego zebrania odpadów Åcierniwa i usuniÄtych z powierzchni zanieczyszczeÅ),

- nieskuteczna wobec soli rozpuszczalnych w wodzie (gÅównie chlorków i siarczanów) znajdujÄ cych siÄ na powierzchni i moÅže spowodowaÄ uszkodzenia ruchomych czÄÅci urzÄ dzeÅ znajdujÄ cych siÄ w pobliÅžu stanowiska oczyszczania.

ZastÄ pienie piasku mineralnymi Åcierniwami nie usuwa wszystkich niedogodnoÅci pneumatycznej obróbki strumieniowo-Åciernej z otwartym obiegiem Åcierniwa, poza zagroÅženiem wolnÄ krzemionkÄ . Problemy ostatnich lat, takie jak bezpieczne usuwanie starych powÅok malarskich zawierajÄ cych tlenki oÅowiu i skuteczne usuwanie z oczyszczanych powierzchni soli rozpuszczalnych w wodzie uwypukliÅy sÅaboÅci pneumatycznej obróbki strumieniowo-Åciernej z otwartym obiegiem Åcierniwa. Niemniej sÅaboÅci tej obróbki nie powinny przesÅaniaÄ jej zalet, takich jak przede wszystkim prostota i duÅža uniwersalnoÅÄ. W ostatnich latach obserwuje siÄ rosnÄ ce zainteresowanie najnowszymi sposobami oczyszczania powierzchni [1-4]. Do tych nowych, lub na nowo odkrytych sposobów zalicza siÄ przede wszystkim:

- obróbkÄ z uÅžyciem rozpuszczalnych w wodzie materiaÅów Åciernych,

- oczyszczanie powierzchni przy wykorzystaniu niskiej temperatury,

- oczyszczanie powierzchni ciekÅym CO2,

- wysokociÅnieniowe oczyszczanie powierzchni strumieniem wody,

- oczyszczanie powierzchni za pomocÄ promienia laserowego,

- oczyszczanie za pomocÄ ksenonowej lampy bÅyskowej,

- oczyszczanie powierzchni plazmÄ ,

- stosowanie pneumatycznej obróbki strumieniowo-Åciernej przy ciÅnieniach sprÄÅžonego powietrza powyÅžej 0,7 MPa.

JednÄ z technologii oczyszczania powierzchni, coraz szerzej stosowanÄ w ostatnich latach jest pneumatyczna i hydrodynamiczna obróbka z uÅžyciem kwaÅnego wÄglanu sodu - ARMEX® Cleaning and Coating Removal System opracowana i opatentowana przez firmÄ Church & Dwight Co., Inc. Novum prezentowanego sposobu czyszczenia jest Åcierniwo. WÄglan sodowy kwaÅny NaHCO3 (wodorowÄglan sodowy, soda oczyszczana, soda do pieczenia) jest od dawna znany i stosowany jako proszek do pieczenia, do produkcji napojów, w medycynie, w gaÅnicach pianowych, itp. Jest to Årodek caÅkowicie rozpuszczalny w wodzie, a odczyn roztworów wodnych jest sÅabo alkaliczny. Typowy kwaÅny wÄglan sodu jest drobnoziarnisty, a ze wzglÄdu na wÅaÅciwoÅci absorpcyjne zlepia siÄ i zbryla w nieregularne czÄ stki. Opracowanie przez Church & Dwight Co., Inc. technologii umoÅžliwiajÄ cej wytwarzanie regularnych krystalicznych czÄ stek sody oczyszczonej sprawiÅo, Åže znalazÅa ona zastosowanie w obróbce strumieniowo-Åciernej.

OBRÓBKA STRUMIENIOWO-ÅCIERNA ÅRODKAMI ARMEX®

Obróbka strumieniowo-Åcierna z uÅžyciem Årodków ARMEX®, ze wzglÄdu na wÅasnoÅci Åcierniwa otwiera nowe moÅžliwoÅci stosowania tej technologii nie tylko do przygotowania podÅoÅža pod powÅoki ochronne, ale równieÅž w wielu innych dziedzinach. Podstawowymi zaletami tej technologii sÄ :

-

CaÅkowita rozpuszczalnoÅÄ Åcierniwa w wodzie.

Podczas usuwania typowych powÅok ARMEX® wymaga zbliÅžonego czasu pracy jak obróbka strumieniowo-Åcierna Åcierniwami mineralnymi. Przy konwencjonalnym sposobie czyszczenia powÅok malarskich iloÅÄ Åcierniwa potrzebna do usuniÄcia powÅoki jest wagowo 35-200 razy wiÄksza od usuniÄtej powÅoki. IloÅÄ Årodka ARMEX® jest Årednio 5 razy mniejsza niÅž Åcierniw mineralnych. Znacznie wiÄkszy koszt Åcierniwa ARMEX® kompensuje siÄ w warunkach normalnych (tzn. w warunkach gdzie praca fizyczna ma wartoÅÄ, a odpady po obróbce muszÄ byÄ usuwane i utylizowane) z kosztami usuwania odpadów po obróbce. Podczas obróbki Åcierniwami mineralnymi powstaje odpad zÅoÅžony z mieszaniny materiaÅu Åciernego i usuniÄtej powÅoki malarskiej, która to mieszanina jest klasyfikowana jako odpad niebezpieczny (szczególnie podczas usuwania powÅok malarskich zawierajÄ cych metale ciÄÅžkie). W przypadku uÅžycia technologii ARMEX® wystarczy odpady spÅukaÄ wodÄ , a po odseparowaniu czÄ stek usuniÄtej powÅoki (np. przez sedymentacjÄ, filtracjÄ) pozostaÅy roztwór wylaÄ do Åcieków (co ze wzglÄdu na skÅad chemiczny roztworu - jako Årodek buforowy wywiera korzystne skutki w procesie oczyszczania Åcieków - jest niedopuszczalne tylko w wyjÄ tkowych przypadkach zaleÅžnych od lokalnych przepisów dotyczÄ cych ochrony Årodowiska).

-

KruchoÅÄ czÄ

stek Åcierniwa przy jednoczesnej maÅej twardoÅci.

KruchoÅÄ czÄ stek miÄkkiego Åcierniwa ARMEX® powoduje unikalny sposób skrawania obrabianego materiaÅu. Podczas obróbki tymi Årodkami nie wystÄpuje lub wystÄpuje w niewielkim stopniu naruszenie materiaÅu podÅoÅža. Cienkie powÅoki mogÄ byÄ usuwane z powierzchni takich materiaÅów jak aluminium, szkÅo, stopy miedzi, stale, granit, beton, tworzywa sztuczne, itp., bez zmiany chropowatoÅci podÅoÅža. Jest to szczególna cecha tej technologii. W przypadku renowacji wielowarstwowej powÅoki malarskiej moÅžna przeprowadziÄ obróbkÄ polegajÄ cÄ na usuniÄciu warstwy uszkodzonej i pozostawieniu nieuszkodzonej warstwy poprzedniej. Istnieje moÅžliwoÅÄ usuwania powÅok ochronnych warstwa po warstwie. W przypadku obróbki elementów stalowych nie ulega zmianie profil chropowatoÅci podÅoÅža, jak równieÅž nie ulegajÄ zmianie naprÄÅženia w warstwie wierzchniej metalu. Jest to cecha szczególnie istotna podczas obróbki elementów cienkoÅciennych. W przypadku obróbki maszyn i urzÄ dzeÅ nie jest wymagane maskowanie szklanych, mosiÄÅžnych itp.,czÄÅci aparatury kontrolno pomiarowej. Podczas czyszczenia maszyn wirujÄ cych obróbka nie uszkadza ÅoÅžysk, uszczelnieÅ i innych ruchomych elementów.

-

Chemiczne wÅasnoÅci Åcierniwa ARMEX®.

Obróbka strumieniowo-Åcierna z uÅžyciem Åcierniw mineralnych pozostawia na obrabianej powierzchni czÄ stki, smarów, olejów, usuwanych powÅok i Åcierniwa. Przy znacznym zabrudzeniu powierzchni, przed obróbkÄ strumieniowo-ÅciernÄ , za pomocÄ Årodków chemicznych zgrubnie usuwa siÄ warstwy smarów olejów itp. Årodki ARMEX® ze wzglÄdu na swój specyficzny skÅad jednorazowo czyszczÄ strumieniem czÄ stek myjÄ c zarazem obrabianÄ powierzchniÄ. CzystoÅÄ powÅoki po obróbce znacznie poprawia przyczepnoÅÄ nakÅadanych powÅok ochronnych. ZdolnoÅÄ do wiÄ zania czÄ steczek tÅuszczy daje temu rodzajowi obróbki znacznÄ przewagÄ nad innymi rodzajami mechanicznego czyszczenia powierzchni. W porównaniu z czyszczeniem strumieniem wody ARMEX® nie powoduje dyslokacji tÅuszczy. WÅasnoÅci myjÄ ce Åcierniw ARMEX® mogÄ , a nawet powinny zastÄ piÄ obecnie jeszcze stosowane odtÅuszczanie i odolejanie metalowych powierzchni maszyn i urzÄ dzeÅ rozpuszczalnikami organicznymi typu chlorowcowych pochodnych wÄglowodorów alifatycznych, gÅównie czterochlorku wÄgla i trójchloroetylenu, które sÄ toksyczne i szkodliwe dla zdrowia ludzkiego.

-

Sposób prowadzenia obróbki.

KaÅždy, kto zajmuje siÄ obróbkÄ strumieniowo-ÅciernÄ Åcierniwami mineralnymi zdaje sobie doskonale sprawÄ z trudnoÅci, jakie wystÄpujÄ podczas rÄcznego prowadzenia tego procesu. Szczególne niedogodnoÅci sÄ spowodowane przez pyÅ powstajÄ cy podczas obróbki oraz zagroÅženie wynikajÄ ce z odbijajÄ cych siÄ od obrabianej powierzchni czÄ stek Åcierniwa. Konieczne jest wprowadzanie bardzo sprawnych instalacji odpylajaco-wentylacyjnych oraz szczególna ochrona osobista operatora. Coraz doskonalsze materiaÅy wykorzystywane do produkcji sprzÄtu ochrony osobistej nie wyeliminujÄ koniecznoÅci pracy w kombinezonie pyÅoszczelnym i heÅmie z niezaleÅžnym zasilaniem w powietrze do oddychania. Obróbka detali wymaga dostarczenia ich do miejsca wykonywania obróbki, a w przypadku braku moÅžliwoÅci ich demontaÅžu zmusza do wykonania pracochÅonnych prac przygotowawczych zwiÄ zanych z wydzieleniem obszaru prowadzenia obróbki, zapewnieniem odpowiedniej wentylacji i zabezpieczeniem obszarów sÄ siednich. Po zakoÅczeniu prac równie pracochÅonne jest zdemontowanie stanowiska i uprzÄ tniÄcie pozostaÅych po obróbce odpadów. Obróbka Årodkami ARMEX® praktycznie eliminuje te niedogodnoÅci. WÅasnoÅci Åcierniwa powodujÄ , Åže czÄ stka Åcierniwa po uderzeniu w obrabianÄ powierzchniÄ rozpada siÄ na drobne czÄ steczki, które albo rozpuszczajÄ siÄ w wodzie, albo tworzÄ zawiesinÄ. Ewentualne zagroÅženie dla otoczenia stanowiÄ odbicia czÄ stek usuwanego materiaÅu, które jednak w wiÄkszoÅci spÅywajÄ z wodÄ lub pozostajÄ w zawiesinie i dlatego moÅžna je traktowaÄ jako nieistotne. Brak odbiÄ Åcierniwa od obrabianej powierzchni i minimalizacja zapylenia przez strumieÅ wody dajÄ nastÄpujÄ ce korzyÅci: - ochrona osobista operatora sprowadza siÄ do kombinezonu wodoodpornego, okularów, maski przeciwpyÅowej i ochronników sÅuchu, - obróbkÄ moÅžna prowadziÄ w dowolnym miejscu, bez koniecznoÅci montowania zasÅon, wentylacji itp., a znajdujÄ ce siÄ w najbliÅžszym otoczeniu inne stanowiska nie muszÄ byÄ wyÅÄ czane z eksploatacji podczas prowadzenia obróbki, - jak wspomniano wczeÅniej praktycznie nie istnieje problem usuwania pozostaÅych po obróbce odpadów, - z wyÅÄ czeniem jednego specyficznego rodzaju Åcierniwa Årodki ARMEX® podczas obróbki nie iskrzÄ , a powstajÄ cy w niewielkiej iloÅci pyÅ nie stanowi zagroÅženia wybuchowego. Z tego wzglÄdu technologia ta moÅže byÄ z powodzeniem stosowana w rejonach zagroÅžonych wybuchem i poÅžarem. Wprost modelowym przykÅadem zastosowania tej technologii moÅže byÄ ekologiczne czyszczenie zbiorników paliwowych i olejowych, gdzie praktycznie wykorzystane sÄ wszystkie zalety tej technologii - wysoka sprawnoÅÄ procesu, brak zagroÅženia wybuchem i poÅžarem, minimalne zapylenie podczas obróbki, czystoÅÄ powierzchni po obróbce, zachowanie peÅnej sprawnoÅci aparatury kontrolno pomiarowej oraz bezproblemowe usuniÄcie odpadów po obróbce przez zawór spustowy.

PODSUMOWANIE

W poprzednich czÄÅciach przedstawiono ogólne wÅasnoÅci obróbki strumieniowo-Åciernej i hydroÅciernej technologiÄ ARMEX® Cleaning and Coating Removal Systems. Wysoki koszt Åcierniwa i niski lub czasem zerowy koszt pracy fizycznej znacznie ogranicza moÅžliwoÅci jej stosowania. RównieÅž ekologiczne zalety technologii ARMEX® w konfrontacji z rzeczywistym brakiem jakichkolwiek ograniczeÅ podczas prowadzenia obróbki strumieniowo-Åciernej materiaÅami mineralnymi i szczególnie podczas obróbki chemicznej, nie sprzyjajÄ jej stosowaniu. CzyszczÄ ce i myjÄ ce zalety Årodków ARMEX® znajdujÄ zastosowanie w przypadkach wyjÄ tkowych, gdzie o uÅžyciu technologii decyduje czas obróbki lub niemoÅžnoÅÄ zastosowania innego procesu. CiÄ gÅe prace nad nowymi Åcierniwami i nowym sprzÄtem do obróbki prowadzone w firmie Church and Dwight, w poÅÄ czeniu ze wzrostem wartoÅci pracy fizycznej oraz zaostrzeniem kontroli dotyczÄ cej BHP i ochrony Årodowiska, powinny w najbliÅžszym czasie zaowocowaÄ znacznie szerszym zastosowaniem tej technologii w Polsce.

NajczÄÅciej zadawane pytania

DziÄki ponad 20 letniemu doÅwiadczeniu w produkcji urzÄ dzeÅ do obróbki strumieniowo-Åciernej Årodkami na bazie kwaÅnego wÄglanu sodu mamy znakomitÄ wiedzÄ w zakresie wykorzystywania tej technologii. Oto niektóre z czÄsto zadawanych nam pytaÅ. ZwróÄ równieÅž uwagÄ na typowe zastosowania obróbki sodÄ .

Czy mogÄ uÅžywaÄ sody z moim sprzÄtem do piaskowania?

MoÅžesz, ale daje to bardzo sÅabe wyniki. Dla efektywnego czyszczenia tÄ metodÄ kaÅždy krysztaÅ Åcierniwa powinien padaÄ na czyszczonÄ powierzchniÄ, co wymaga bardzo dokÅadnego dozowania Åcierniwa, co nie jest moÅžliwe w standardowych urzÄ dzeniach do obróbki strumieniowo-Åciernej. Nadmierne zuÅžycie Åcierniwa byÅoby równieÅž bardzo kosztowne i zwiÄkszyÅoby czas czyszczenia. Nasze urzÄ dzenia MicroStrip sÄ zaprojektowane do bardzo dokÅadnego dozowania Åcierniwa i ciÅnienia roboczego aby zapewniÄ maksymalnie wydajny i oszczÄdny proces obróbki.

Czego potrzebujÄ by zaczÄ Ä?

Podstawowe wymagania to system MicroStrip i ÅšródÅo czystego i suchego powietrza. MicroStrip dostarczany jest z wÄÅžem i dyszÄ gotowÄ do pracy na mokro lub na sucho. Woda uÅžywana jest tylko do tÅumienia kurzu. ÅđródÅo powietrza zaleÅžy od wielkoÅci systemu ale powinno byÄ suche z dostatecznÄ wydajnoÅciÄ dla dyszy.

Jaki rozmiar systemu powinienem wybraÄ?

To zaleÅžy od rodzaju prac, które chcesz wykonywaÄ. PrÄdkoÅÄ pracy zwiÄ zana jest z rozmiarem dyszy (rozmiar zbiornika nie ma znaczenia). WiÄksza dysza wymaga wiÄkszej iloÅci powietrza a wiÄc równieÅž wiÄkszego kompresora co dla mobilnych systemów jest ograniczone do rozmiarów, które mogÄ byÄ racjonalnie ciÄ gniÄte lub zamontowane na samochodzie co wpÅywa na wybór najodpowiedniejszego systemu.

ChcÄ czyÅciÄ tylko maÅe przedmioty. Posiadacie maÅy system?

Tak, Pequena-MS jest zaprojektowana dla maÅych uÅžytkowników posiadajÄ cych jedynie sprÄÅžarkÄ warsztatowÄ . Ma ona wszystkie cechy peÅnowymiarowego systemu MicroStrip ale wyposaÅžona jest w 3 lub 4mm dyszÄ potrzebujÄ cÄ tylko niewielkiej iloÅci powietrza. Jest to profesjonalne urzÄ dzenie do pracy pod ciÅnieniem i nie da siÄ go porównaÄ z jednostkami ssÄ cymi typu gaÅnicowego sprzedawanych do samodzielnego uÅžytku.

Czy ARMEX to tylko soda?

Nie do koÅca. ARMEX to wodorowÄglan sodu, który jest specjalnie opracowanym Åcierniwem, dlatego na torbach jest napis „Blast media”. KrysztaÅy sÄ kanciaste i media zawierajÄ dodatki wspomagajÄ ce przepÅyw i wchÅaniajÄ ce wilgoÄ, nieobecne w zwykÅej sodzie. To sprawia Åže ARMEX jest duÅžo lepsze niÅž zwykÅa soda do obróbki. JeÅli na worku nie jest napisane „Blast media” to znaczy Åže nie jest to Åcierniwo do obróbki.

Czy soda jest najlepszym Åcierniwem?

To zaleÅžy od zastosowania. Soda jest rozpuszczalnym i miÄkkim Åcierniwem, uÅžywanym do nieniszczÄ cej obróbki i doskonale nadaje siÄ do wielu zastosowaÅ, takich jak czyszczenie budynków i usuwanie graffiti, zabytków, w przemyÅle spoÅžywczym, maszynowym i remoncie czÄÅci, oceniania zniszczeÅ po poÅžarach, w lotnictwie oraz do usuwania powÅok z delikatnych powierzchni. Jednak w niektórych zastosowaniach wykorzystanie specjalistycznego, twardego Åcierniwa pod niskim ciÅnieniem jest duÅžo efektywniejsze i bardziej opÅacalne, szczególnie w przypadku czyszczenia cegÅy lub piaskowca albo usuwania farby ze stalowej karoserii samochodu.

W naszym centrum testowym zawsze moÅžemy sprawdziÄ czy obróbka sodÄ jest rzeczywiÅcie dobrym rozwiÄ zaniem dla Twoich potrzeb.

Czy soda moÅže usuwaÄ rdzÄ?

Tylko bardzo lekkie Ålady rdzy mogÄ byÄ usuniÄte. Gdy tylko chcesz zmieniÄ strukturÄ powierzchni, jak w przypadku usuwania rdzy, soda nie jest odpowiednim Åcierniwem. Jest ona do tego zbyt miÄkka i krucha.

Czy przy tej maszynie moÅžna uÅžywaÄ równieÅž innych Åcierniw?

Tak, maszyny MicroStrip sÄ zaprojektowane do pracy z drobnymi Åcierniwami jak soda ARMEX i inne drobne media. Aby pomyÅlnie konkurowaÄ w biznesie obróbki wymagane jest aby byÄ w stanie pracowaÄ z wiÄcej niÅž jednym rodzajem Åcierniwa.

Czy soda robi baÅagan?

KaÅžda obróbka moÅže tworzyÄ pyÅ i faktem jest Åže soda ze wzglÄdu na swojÄ drobnÄ i kruchÄ naturÄ moÅže wytwarzaÄ duÅžo pyÅu. MoÅže on byÄ zredukowany przez obróbkÄ na mokro ale jest to istotne podczas wykonywania prac w których waÅžne jest powstrzymywanie pyÅu i zbieranie/usuwanie odpadów.

Czy mogÄ zobaczyÄ i wypróbowaÄ obróbkÄ z uÅžyciem ARMEX?

Tak, posiadamy sprzÄt i Åcierniwa oraz mamy moÅžliwoÅÄ zaprezentowania ich dziaÅania. Zalecamy kaÅždemu kto myÅli o kupieniu maszyny aby przyjechaÅ i zobaczyÅ sprzÄt oraz porozmawiaÅ z ekspertami.

Wiedza

Aktualnie wszystkie poradniki sÄ w jÄzyku angielskim.

Uzdatnianie sprÄÅžonego powietrza jest niezbÄdne dla zapewnienia bezawaryjnej obróbki strumieniowo-Åciernej oraz dziaÅania sprzÄtu do malowania natryskowego jak równieÅž do dziaÅania narzÄdzi pneumatycznych. W tym kursie znajdziesz wiÄcej informacji i wyjaÅnienie dla wszystkich komponentów.